O-ring transferred into molding manufacfurin process design

O型圈指的是截面形状呈圆形的橡胶环,可用于静态密封、往复密封及旋转密封。O型圈的结构如图1所示。

.jpg)

由于O型圈的形状和安装沟槽结构简单且密射效果优异,使之成为液压和气动系统中广泛使用的一种结构简单、可靠的密封元件,是密封制品中用量最多的一种。

本文对O型圈进行转移模压工艺的改进,可有效克服传统制造工艺中存在的生产效率低、产品飞边多、产品尺寸不稳定等缺点,相比于注射硫化成本低,可广泛用于内径较大的硅橡胶O型圈等产品的制备。

1 O型圈传统制造工艺

传统O型圈模压制备工艺为两开模,根据O型圈的截面直径和内径的大小,事先成型好相应的胶条,模压时先将胶条盘入相应型腔的凹槽内,再合模硫化。其模具结构如图2所示。

.jpg)

制造工艺:材料配合一胶料混炼一胶料出片一精密胶条成型(操作复杂)一模压硫化一

毛边处理(处理复杂)。

传统O型圈制备工艺存在以

下缺点:

(1)需预成型胶条,使生产工艺复杂化。

(2)预成型胶条技术参数的难以控制,造成产品截面直径的均一性较差,容易造成产品尺寸的超差,导致产品合格率和产品质量的降低。

(3)预成型好的胶条在模压成型时,由于橡胶特有的物理形态,造成盘料速度慢,限制了出模数量,生产效率较低。

2 O型圈转移模压制造工艺设计

方案将传统的普通模压更改为转移模压,增加一层模板,开设注料腔,省去了预成型胶条的麻烦,并且通过对胶料配方的优化,模具结构的调整,模具的单产可以提高3 5%,合率达到99%以上。由于采用点浇口和较小的溢料槽,使分型面周围的边角料减少且容易分离,降低了毛边处理工序的难度,提高了分型面处产品的外观质量,同时也有利于产品尺寸稳定性和截面均一性。

制造工艺:材料配合一胶料混炼一胶料出片一普通胶条成型(操作简单)一转移模压硫化一毛边处理(处理简单)。

3 O型圈转移模压制造模具设计

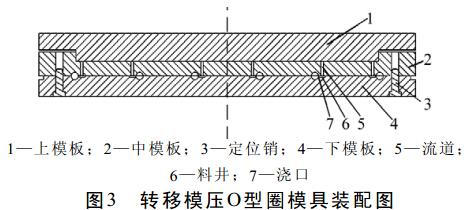

根据转移模压工艺要求,增加一层模板,变为三开模,并设注料腔、流道、料井、浇口、溢料槽等,其模具组装图如图3所示

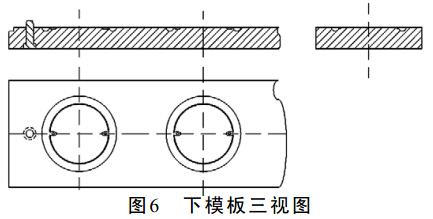

上模板、中模板、下模板结构示意图分别如图4~6所示。

.jpg)

.jpg)

4 结语

经改进后的O型圈转移模压制造工艺省去了预成型胶条的麻烦,简化了生产工艺;分型面处边角料少且容易分离,产品质量和尺寸稳定性和生产效率均大幅度提高;相比于注射硫化成本低,可广泛用于内径较大的橡胶O型圈等产品的制备。

相关产品:O型圈